基于LabVIEW的战斗机的应用便携式数字数据采集系统(PDDAS)使用了LabVIEW实时模块和PXI,以控制风洞测试和采集记录来自128个不同通道的空气压力数据通过LabVIEW实时模块,可以在各种操作情况下获得采集空气压力数据

摘要 可再生能源应用的迅猛发展将引发第四次工业革命。

光伏发电是整个可再生能源方案的关键部分。

在所有太阳能逆变器中,微型太阳能逆变器是至关重要的组成部分。

本文将为您介绍如何利用一个TMS320F2802设计一种低成本、高性能的微型太阳能逆变器。

另外,文章还将讨论如何使用交叉式有源钳位反激和SCR全桥实现一个220W输出的微型太阳能逆变器,并介绍完整的系统固件架构和控制方法。

最后,文章还会为您展示实验室波形。

1 概述 1.1 太阳能逆变器介绍 材料、能源和信息是人类生存和发展的三大要素。

能源利用的每一次新发现,都会极大改变和促进现代文明的发展: 蒸汽机的发明让我们进入机器时代。

电的发明让我们进入电气时代。

半导体晶体管的发明让我们进入信息时代。

当前可再生能源的发展和利用将引发第四次工业革命;在所有可再生能源利用方法中,光伏发电是整个可再生能源发展的关键组成部分。

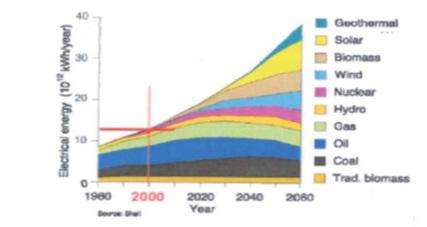

根据世界能源组织预测,随着传统能源(例如:煤炭、石油等)逐渐枯竭,可再生能源将成为人类的主要能源。

图1显示了世界能源的发展趋势。

图 1 世界能源发展趋势

各国政府都对可再生能源的发展投以极大关注。

2007年,中国政府称“可再生能源可满足国家长期发展规划的需求”,而在2008年,中国政府便发布了可再生能源第11个五年发展计划。

根据该计划要求,中国2010年的光伏发电装机容量需达到2,500亿瓦;据估计,到2020年,中国光伏发电装机容量将达到50,000亿瓦,其中并网光伏发电占75%。

太阳能光伏发电的主要优点包括: 太阳能很丰富,无穷无尽。

生产PV板的材料分布广泛,并储备丰富。

系统结构简单,转换效率高。

无污染,并且可循环利用。

光伏电池寿命长,维护成本低。

太阳能光伏发电的缺点包括: 功率密度低,占用面积大。

发电受限于自然条件,没有太阳就无法发电。

单位生产成本高。

1.2 光伏发电系统分类 根据应用环境,光伏发电系统可分为非入网太阳能逆变器系统和入网太阳能逆变系统。

非入网太阳能逆变器系统主要用于独立组建的光伏发电系统,适用于家庭、农村、岛屿、偏远地区、城市照明以及电源系统的通信、测试与应用。

图2为一个系统结构图,其描述了太阳能板组件、太阳能逆变单元、储能单元、电负载等主要组成部分。

图 2 非入网太阳能逆变器系统

入网太阳能逆变器系统主要用于同传统电网连接,太阳能逆变器把来自PV板的电能连接传统电网,其主要组成为太阳能板、太阳能逆变器、智能双向电量计、家庭用电负载和传统电网等(参见图3)

图 3 入网太阳能逆变器系统

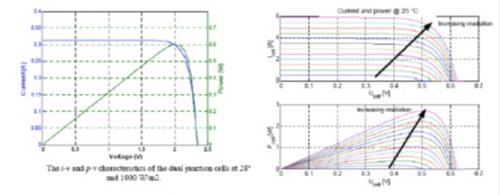

1.3 PV板电气特性 太阳能逆变器功率输出变化几乎与阳光直接相关,但是电流减少的速度远快于光照水平下降的速度。

在极低光照水平下PV板一般会产生16V的电压,但是电流却极少。

另外,随着PV板温度升高,电压输出下降,反之亦然。

输出曲线随光照条件、温度等而变化,如图4所示。

太阳能逆变器必须工作在MPP下,以获得来自PV板的最大电能。

这是通过最大功率点控制环路(最大功率点追踪器,MPPT)来实现的。

图4 PV板电气特性

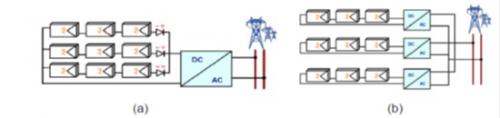

1.4 太阳能逆变器拓扑改变 随着照度的变化,PV板的输出电压范围为20到45伏,因此如果入网应用需要更高的输出电压,则通常会考虑并串联PV板以获得高输入电压,并使用一个逆变器来实现电能转换。

这种拓扑结构被称作“中央逆变器”,如图5(a)所示;它的主要特点是: 10到250kw,3相,数个并联串 转换器效率高,成本低,可靠性低 非最佳MPPT 通常用于发电厂

图 5 中央与串型拓扑

另一种应用是在所有串分支把PV板串联以实现能量转换。

使用一个MPPT模块,用于获得PV板的最大电能。

这种拓扑被称作“串型逆变器”,如图5(b)所示;它的主要特点是: 1到10kw,典型的住宅型应用。

每个串分支都有其自己的逆变器,用于实现更佳的MPPT。

各串可以有不同的方向。

三相逆变器,用于5km以上输出功率。

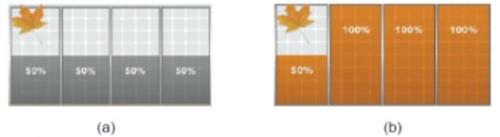

尽管这种串型逆变器可以获得更的电能收集效率,但是当一个串联PV板被阴影遮挡时,该串分支的电能收集也随之下降,如图6(a)所示。

如果放置一个MPPT模块来收集所有PV板的电能,则可解决这个问题。

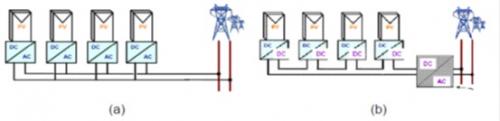

这种拓扑被称作“微型逆变器”,如图7所示。

图 6 阴影对电能收集的影响情况

图 7 微型逆变器拓扑

图 7 微型逆变器拓扑

很明显,就微型逆变器而言,“分布式MPPT”架构增加了每PV板成本;但是,通过回收下列效率损失可将效率提高5%到25%: PV板错配损耗(3%到5%) 部分阴影损耗(5%到25%) 简单的系统设计,更宽松的故障容限(0%到15%) 次优MPPT损耗(3%到10%) 另外,增加安全性和建筑面积(屋顶)利用 因此,如果我们选择微型逆变器拓扑,则会牺牲转换器效率,但是会让电能收集变得更高效。

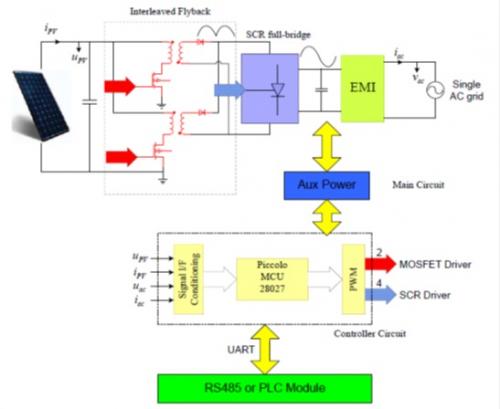

2 硬件设计 2.1 系统结构图 在我们的太阳能逆变器解决方案中,我们选择交叉反激加SCR全桥的拓扑,用于工业频率逆变。

所有控制仅为一个MCU(2802x),另外还有一个RS485或者PLC接口,用于通信。

图8显示了这种微型太阳能逆变器的结构图。

具体规范,请参见《附件A》。

这种拓扑具有如下特点: 简单的系统结构 高效率,低成本 完全隔离,高可靠性 无法实现反应式功率补偿

图 8 微型太阳能逆变器系统结构图

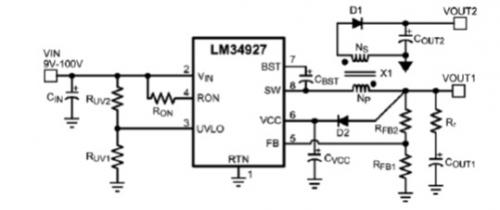

2.2 辅助电源设计 在微型太阳能逆变器中,我们需要可以向A/D采样电路、驱动电路、MCU控制器等输出多电压的辅助电源。

另一方面,这种辅助电源必须完全隔离于一次侧到二次侧。

因此,我们选择LM34927芯片;这种芯片具有如下特点: 9到100V的宽输入范围 低成本,集成100V、高低侧开关 恒定导通时间(COT)控制方案无需环路补偿,并具有优异的瞬态响应。

充分保护功能,包括可调节UVLO。

图9显示了LM34927的典型应用原理图。

从该原理图,我们知道,LM34927的一次侧为一个降压电路,而二次侧为一个反激拓扑,用于实现隔离。

图9 LM34927典型应用原理图

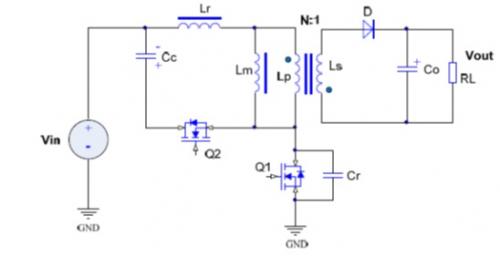

2.3 作为隔离式前端转换器设计的有源钳位反激 2.3.1 有源钳位反激式转换器概述 图10显示了基础反激拓扑内有源钳位电路的组合情况。

图中,反激式变压器被一个等效电路模型代替,其表现出磁化和漏电感(Lr表示除外部电感外一次侧反映的总变压器漏电感)。

开关Q1和Q2与其相关体二极管一起出现。

Cr表示两个开关的寄生电容的并联电容。

与Lr谐振的这种器件电容,实现了Q1的零电压开关(ZVS)。

利用有源钳位电路,晶体管关闭电压尖峰受到控制,变压器漏电得到回收,并且主开关(Q1)和辅助开关(Q2)的ZVS都成为可能。

这些优点的代价是,需要更多的功率级组件以及更高的控制电路复杂度(两个开关对一个开关)。

为了描述这种电路的工作情况,我们假设: 理想开关组件 磁化电流始终为非零且为正。

Lr(包括变压器漏电感)小于变压器磁化电感Lm(通常为Lm的5%到10%) Lr中存储充足的电能,以完全对Cr放电,并开启Q1的体二极管。

图 10 有源钳位反激转换器的简化原理图

2.3.2 有源钳位反激设计零电压开关考虑 为了实现Q1的ZVS,Q2必须在谐振电感电流下降区间开启。

否则,谐振电感电流反向(再次变为正),其对Cr再充电,并且失去ZVS(或者至少部分失去)。

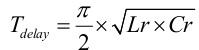

因此,Q2关闭和Q1开启之间的延迟时间对ZVS运行至关重要。

最佳延迟值为Lr和Cr组成谐振时间的四分之一:

所以,最好是让停滞时间位于Q1关闭和Q2打开之间,小于Tdelay,以实现部分ZVS状态。

所以,最好是让停滞时间位于Q1关闭和Q2打开之间,小于Tdelay,以实现部分ZVS状态。

即使Lr中存储能量不足以完全对开关电容Cr完全放电,从而最小化Q1和Q2的潜在电压应力(并获得更高的转换器效率),我们必须小心地设计谐振电感Lr、谐振电容Cr和钳位电容Cc的参数。

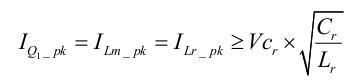

2.3.2.1 谐振电感Lr设计 在确定Lm值以后,可对谐振电感进行设计。

如前所述,我们假设其值为Lm的一小部分(通常为Lm的5%到10%)。

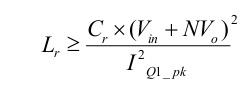

给定转换器工作点和Cr值时,要实现ZVS,Lr的大小必须足以完全对开关电容放电。

Lr设计很难,因为谐振电容电压(Vcr)为Lr值的函数,如下面方程式:

但是,在实际设计中,谐振电感电压相对较小(相对于Vin+NVo),并且可求解实现ZVS状态必需的Lr近似最小值:

但是,在实际设计中,谐振电感电压相对较小(相对于Vin+NVo),并且可求解实现ZVS状态必需的Lr近似最小值:

在要求高输出电压的这种应用中,专门的输出整流器软开关特性比实现主开关ZVS要更为理想。

在要求高输出电压的这种应用中,专门的输出整流器软开关特性比实现主开关ZVS要更为理想。

2.3.2.2 钳位电容器Cc设计 根据Lr设计,选择钳位电容的值。

钳位电容器和谐振电感形成的谐振频率足够低,这样,当开关关闭时,电源开关便不会出现过多的谐振振铃。

但是,使用过大的钳位电容值,并不会带来钳位性能的改善,并且代价是更大容量(同时也更加昂贵)的电容器。

一种较好的折中方法是,选择一个电容器值,使钳位电容器和谐振电感形成的谐振时间的一半,超出Q1的最大关闭时间。

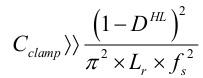

因此:

其中,DHL表示最大输入电压工作,fs为Q1和Q2的工作开关频率。

其中,DHL表示最大输入电压工作,fs为Q1和Q2的工作开关频率。

电容器额定电压必须超出NVo,并且超出量为Lr的压降:

钳位电容器和谐振电感的谐振时间可通过下列方程式计算得到:

钳位电容器和谐振电感的谐振时间可通过下列方程式计算得到:

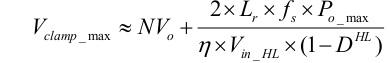

2.3.3 有源钳位反激的开环仿真

图11为这种有源钳位反激的开环仿真模型。

2.3.3 有源钳位反激的开环仿真

图11为这种有源钳位反激的开环仿真模型。

下列值用于该仿真:输入电压Vin=36V,主MOSFET开关频率fs=65kHz,谐振电感Lr=0.5µH,谐振电容Cr=1nF,钳位电容Cc=10µF,主开关MOSFET的最大占空因数D=0.6,而负载Rload=100 Ω。

图 11 有源钳位反激的开环仿真模型

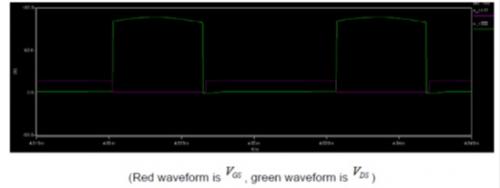

(红色波形为VGS,绿色波形为VDS)

图 12 Q1的VDS和VGS仿真波形

图 12 Q1的VDS和VGS仿真波形

图12显示了漏极到源极电压降至零以后门驱动的电压上升,因此Q1实现ZVS得到了证实。

另外,VDS的电压尖峰被箝至Vin+NVout,其意味着一次侧实现了有源钳位。

图 13 仿真输出电压波形

2.4 隔离式MOSFET桥驱动电路设计 为了实现一次侧到二次侧的完全隔离,除辅助电源隔离以外,还要求使用A/D采样和驱动电路隔离。

由于MCU放置于二次侧中,而主开关MOSFET位于一次侧,因此我们必须把二次侧控制信号传输至一次侧,以对MOSFET进行控制。

为了把控制信号从二次侧传输至一次侧,可选择高速数字隔离器加高低端驱动器芯片。

图14显示了这种隔离式MOSFET高低端驱动器的原理图。

图 14 隔离式高低端驱动器的原理图

在本应用中,隔离式MOSFET拥有许多特点,其包括: 结构简单,易于实现 +600V全工作范围 4kV ESD保护 自举工作 另外,请注意高速数字隔离器的初始状态;否则,它会损坏主开关MOSFET。

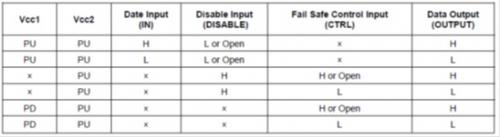

表 1 高速数字隔离器功能表

(PU=上电;PD=掉电;X=无关;H=高电平;L=低电平) 3、固件设计 3.1 固件规范 3.1.1 功能规范 系统固件包括如下功能: 1、开/关。

用户可通过按下开/关按钮开启或者关闭系统。

软件设置必须启用这种功能。

2、自动开/关。

如果需要开启状态,则系统会自动开启。

当状态不适合向电网输电时,系统保持待机模式,并监控状态变化。

如果系统已经开启,则当状态不适合供电时系统自动关闭。

3、 软件启动开启。

当系统必须开启时,其从零电流供给状态启动,同时PWM在零交叉点开启,从而减少给电网带来的冲击电流。

4、LED控制。

系统拥有一个状态LED指示。

当系统处在待机模式下时,相应LED每1.2秒闪烁一次。

当系统开启时,LED每隔2.4秒闪烁一次。

当出现故障时,LED持续亮起。

5、用户控制键。

逆变器具有一个用户键。

该用户键可开启或者关闭逆变器,并且还可以清除故障。

当系统处在待机模式下时,如果该键被按下1秒以上,则如果条件符合系统便开启。

如果系统已经开启,则当该键被按下1秒以上时,系统关闭。

当出现故障且系统处在故障模式下时,按下该用户键1秒以上,可清除故障并再次进入待机模式。

3.1.2 测量 为了控制和监测系统状态,需计算下列测量结果: 电网电压RMS 电网频率 逆变器的输出有效功率 输入功率 输入PV电压 温度

3.1.3 保护 系统具有一些基本保护功能。

1、一次侧冲击电流保护。

当短路或者主电感引起冲击电流时,PWM首选会进入CBC模式;但是,当CBC三次以上时,系统关闭并进入故障模式。

2、二次侧过电压保护。

当SCR未正常开启时,出现二次侧超高压。

系统关闭,并进入故障模式。

3、输出过电流保护。

当输出电流量超出阈值时,出现输出过电流。

系统关闭,并进入故障模式。

4、电网电压/频率过高/过低保护。

如果系统已经开启,当电网电压/频率超出正常范围时,系统在五个电网周期内关闭。

5、反孤岛抑制保护。

如果达到孤岛条件,则系统在4秒内关闭。

如果恢复至正常状态,则系统在1秒内重新启动。

6、过温保护 3.1.4 入网转换器控制器 为了向电网输电,必须在系统中实现下列控制器算法: 1、锁相环(PLL)控制器。

PLL控制器用于与电网电压同步,其可向电流控制器提供一个基准相。

2、入网电流控制器。

电流控制器可确保输出电流为正弦波,并遵循电流基准,从而平衡输入功率和输出功率。

3、最大功率点追踪(MPPT)。

MPPT用于让太阳能板进入最大功率输出状态。

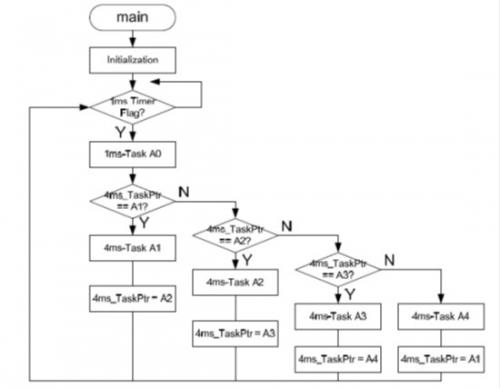

3.2 固件结构 3.2.1 后台与任务 整个固件系统为一个前向后台系统。

图15显示了该后台结构。

图15后台结构

本系统中,有一个1ms任务和四个4ms任务。

1、1ms任务A0。

1ms定期任务。

在这种任务中,LED控制执行。

除此以外,PLL控制器也位于该任务中。

2、4ms任务A1。

A1 4ms定期任务。

状态机处理器。

3、4ms任务A2。

A2 4ms定期任务。

所有测量均在该任务中计算。

4、4ms任务A3。

A3 4ms定期任务。

用户键检测便在这里,同时检测超出或者未达到运行状态范围,并发出故障指令。

5、4ms任务A4。

A4 4ms定期任务。

MPPT控制器与调试支持。

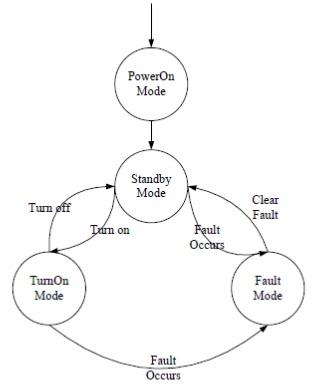

3.2.2 系统状态机

图16状态机

图16状态机

图16显示了任务A1中处理的状态机。

不同状态代表不同的运行模式。

本系统中共有4种状态模式: 上电 待机 开启 故障 上电模式是系统上电的一种过渡模式。

在这种模式下,系统进行一些初始化,之后,系统便自动进入待机模式。

待机模式是系统等待开启指令的一种模式。

所有PWM和SCR控制信号都关闭。

在这种模式下,所有测量均有效。

系统探测外部状态,并检查系统是否可以开启。

当系统成功地从待机模式启动以后,系统进入开启模式。

这种模式下,所有PWM和SCR控制信号均开启。

系统开始向电网输电。

如果出现故障,系统进入故障模式,所有PWM和SCR控制信号均关闭。

如果故障清除,则系统自动返回待机模式。

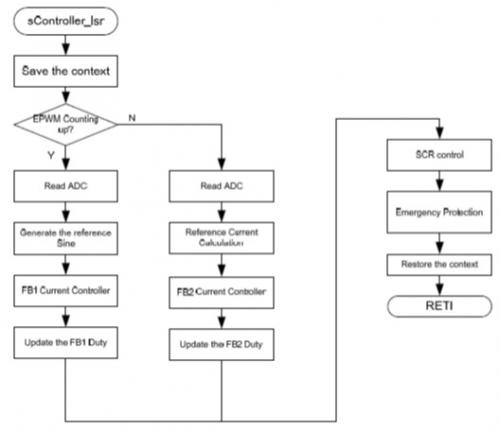

3.2.3 中断服务程序 本系统的中断服务程序(ISR)具有如下功能: 读取ADC结果和部分测量计算。

入网电流控制器 SCR开/关控制 紧急保护。

一次侧冲击电流、二次侧过电压和输出电流保护。

调试支持。

把调试数据记录到缓冲器。

图17 ISR流程图

3.3 入网转换器控制器 图18显示了整个入网转换器结构。

图18控制器结构

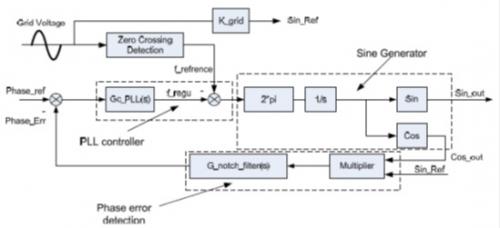

3.3.1 PLL控制器

图19显示了PLL控制器系统

图19 PLL控制系统图

PLL系统由如下几部分组成: 相位误差检测。

检测基准和正弦波输出之间的相位误差。

该检测功能在1ms任务A0中实现。

PLL控制器。

闭环控制器,控制器在1ms任务A0中执行。

正弦波生成器。

根据频率和采样时间生成正弦波;在ISR中完成这项工作。

3.3.2 电流控制器 为了设计电流环路,必须首先建造对象模型。

这里可以使用小信号模型。

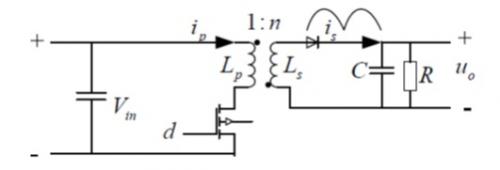

图20反激电路

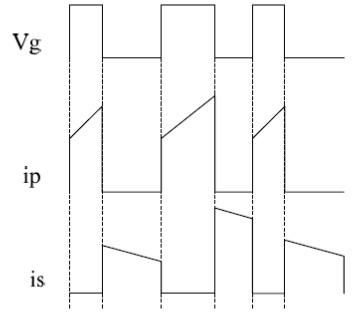

假设反激电路如图6所示;另外,假设其在连续模式下工作。

图21反激连续模式电流

如果一次侧的MOS开启,则一次侧电流增加,Lp充电,并且能量被存储在其内部。

因此,可得到如下方程式:

如果Q1关闭,则能量被立即传输至二次侧,ip很快降至零。

如果Q1关闭,则能量被立即传输至二次侧,ip很快降至零。

在二次侧,二极管开启,次电感接过负载,并对C充电。

可得到方程式(2)。

主电感Lp和次电感Ls具有如下关系:

主电感Lp和次电感Ls具有如下关系:

把方程式(3)与方程式(2)组合得到:

把方程式(3)与方程式(2)组合得到:

利用这种平均状态空间方法,如果占空因数为d,则可以得到如下方程式:

利用这种平均状态空间方法,如果占空因数为d,则可以得到如下方程式:

对方程式(5)稍做改动得到:

对方程式(5)稍做改动得到:

去除高阶无穷小元素得到:

去除高阶无穷小元素得到:

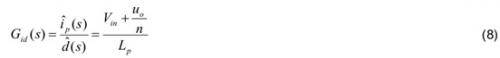

因此, 和 的关系为:

因此, 和 的关系为:

D的稳定状态为:

D的稳定状态为:

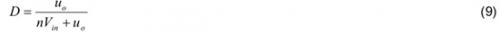

控制器环路为:

控制器环路为:

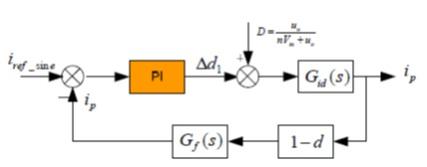

图22电流控制器环路

使用PI控制器时,控制器计算频率为22kHz。

开环带宽必须设置为1到2kHz。

图8表明,闭环的反馈必须为一次侧电流ip,但在现实系统中,当Q1开启时其为中间点电流。

如果转换器工作在连续模式下,则主反馈和次平均电流之间的关系为:

为了获得正弦波输出电流,次平均电流必须为正弦波;因此,必须把反馈电路改为如下模型:

为了获得正弦波输出电流,次平均电流必须为正弦波;因此,必须把反馈电路改为如下模型:

图23修改后的电流环路

4 实验室测试波形

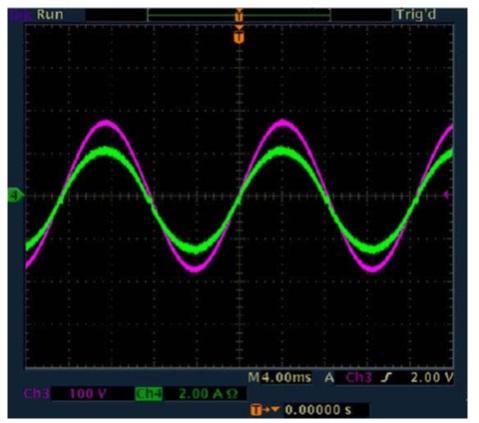

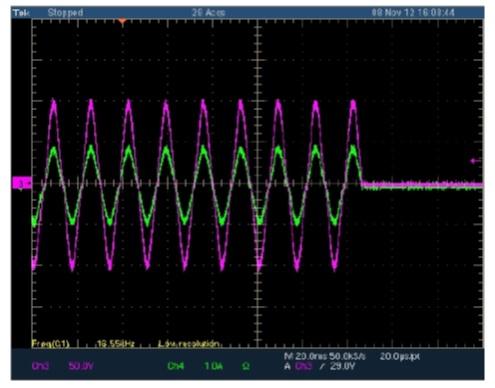

(CH3闭环输出电压,CH4闭环输出电流)

图24闭环输出电流和电压

(CH3闭环输出电压,CH4闭环输出电流)

图24闭环输出电流和电压

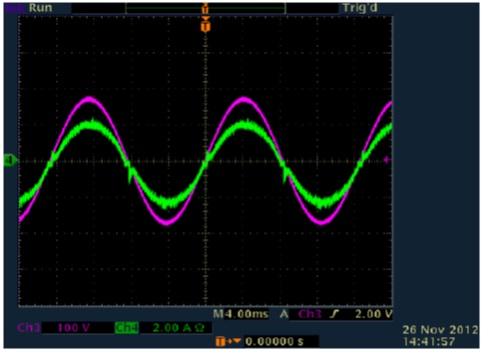

(CH3入网电压,CH4入网电流)

图25入网电流和入网电压

(CH3入网电压,CH4入网电流)

图25入网电流和入网电压

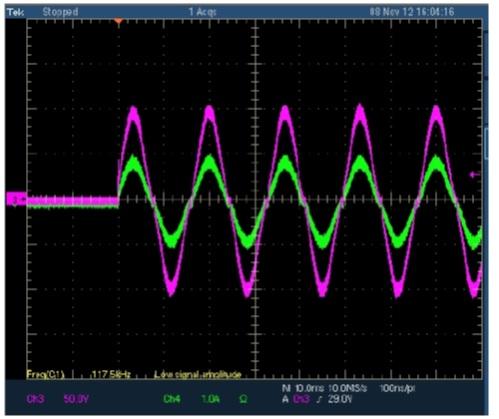

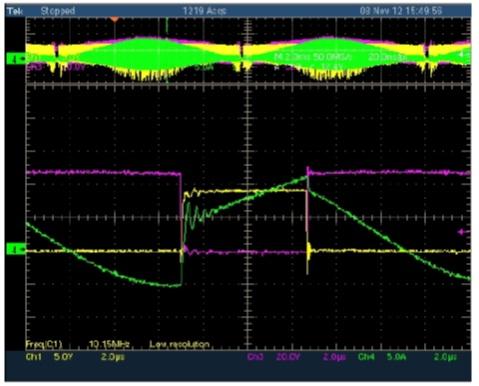

(CH2入网电压,CH4入网电流)

图26系统开启时的电压和电流波形

(CH2入网电压,CH4入网电流)

图26系统开启时的电压和电流波形

(CH2入网电压,CH4入网电流)

图27系统关闭时的电压和电流波形

(CH2入网电压,CH4入网电流)

图27系统关闭时的电压和电流波形

(主开关MOSFET的CH1 VGS,主开关MOSFET的CH3 VDS,Lr的CH4谐振电流)

图28主开关MOSFET的ZVS波形和Lr谐振电流

(主开关MOSFET的CH1 VGS,主开关MOSFET的CH3 VDS,Lr的CH4谐振电流)

图28主开关MOSFET的ZVS波形和Lr谐振电流

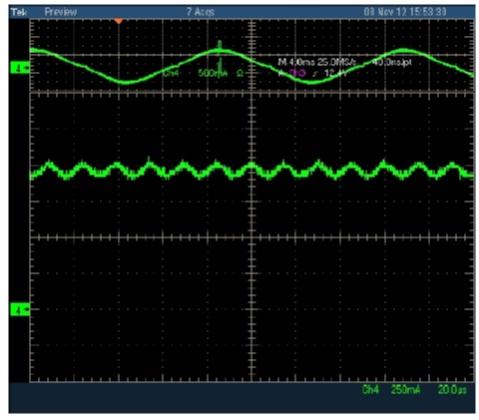

(CH4入网电流纹波)

图29入网电流纹波

(CH4入网电流纹波)

图29入网电流纹波

5 参考文献 1、TMS320F2802x产品说明书,SPRS523G